时间: 2024-06-11 14:09:06 | 作者: 冶金油缸

随着科学技术的快速的提升,加快“智慧钢厂”建设,已成为推动钢铁企业转型升级、有效破解安全生产难题的必然选择。近年来,陕钢集团龙钢公司紧紧围绕“国内一流 行业领先”总目标,以改革创新为根本动力,以数字化、智能化和技术创新为抓手,大力推进智能制造项目建设,促进信息技术与钢铁制造技术深层次地融合,通过统筹规划、技术攻关、储备人才、人机一体化智能系统,在打造智慧龙钢的蓝图中,画下浓墨重彩的一笔。

陕钢龙钢公司借助德国工业4.0和中国制造2025发展规划,本着“安全可靠、创新性强、增效性高”的方针,因时而为,对标先进钢厂、学习成功案例,因地制宜进行规划设计,逐步的提升认识,找准方向实现由龙钢制造到龙钢智造的巨变,明确了智慧钢厂的方向。坚持自主创新,通过工匠引领,共同协作,结合区域特点,进行基础设备改造升级,区域信息集中整合,奠定智慧钢城的建设基础。与此同时,通过校企合作、企业间共同研发等方式,不断推进智能化应用,将信息技术、大数据应用技术等有效融入公司制作工艺流程中,拓宽渠道,智能创新,实现了生产的全部过程智能化、精细化管理。在智慧钢城的建设中,龙钢企业具有较为完善的管理体系,做到了从项目立项到工程实施再到运行跟踪,全方位严格把控,客观进行效果评价,确保项目施之有效。

在近两年的发展中,陕钢龙钢公司在自动化基本的建设方面狠下功夫,通过自主创新,合作开发,统筹设计,已初步完成了区域工序的信息整合以及基础设备的改造升级。通过基础自动化升级改造,实现轧钢水系统、炼钢水系统、水源井、煤气系统、连铸推钢系统、堆取料机的无人值守和远程监控。通过对行车进行基础自动化改造和技术引进,实现喷煤行车、炼钢新区2台出坯跨行车的无人作业,在钢坯调运、原煤运输等环节可减少人工操作,全方位实现全过程集成化、智能化和自动化控制,实现天车防摇、防撞、准确定位、智能夹钳、对于减少行车冲击、行车维护,提高自动化及管理上的水准,降低输送成本,提高输送效率有着重要意义。利用格雷母线定位技术,实现对布料小车的精准定位和自动化控制,摆脱传统人工控制,达到智能运行生产的目的,目前此技术已在450㎡烧结和3号、4号高炉应用,效果良好。

陕钢龙钢公司坚持五支人才队伍建设思路,以培养为主、引进为辅,坚持人人皆可成才、人人尽展其才的方针,充分开发人力资源,以各工作室为平台,充分的发挥劳模工匠引领作用,定期对专业方面技术人才进行知识培训,业务指导,鼓励其热情参加智能化创新项目,逐步的提升人员知识水平和自主创造新兴事物的能力。以师带徒、互帮扶为抓手,对年轻人才进行培养提高,按照高标准、严要求,逐步的提升人员综合素养,快速推进人才数量和质量的双提升,为实现企业愿景目标提供强有力人才保证。截至目前,龙钢公司在日常电气自动化运维队伍中有高级工程师8人、工程师28人、高级技师45人、技师79人,大量的学习实践型人才以及丰富的人员组成,使得龙钢公司在智能化进程中拥有独特的优势。

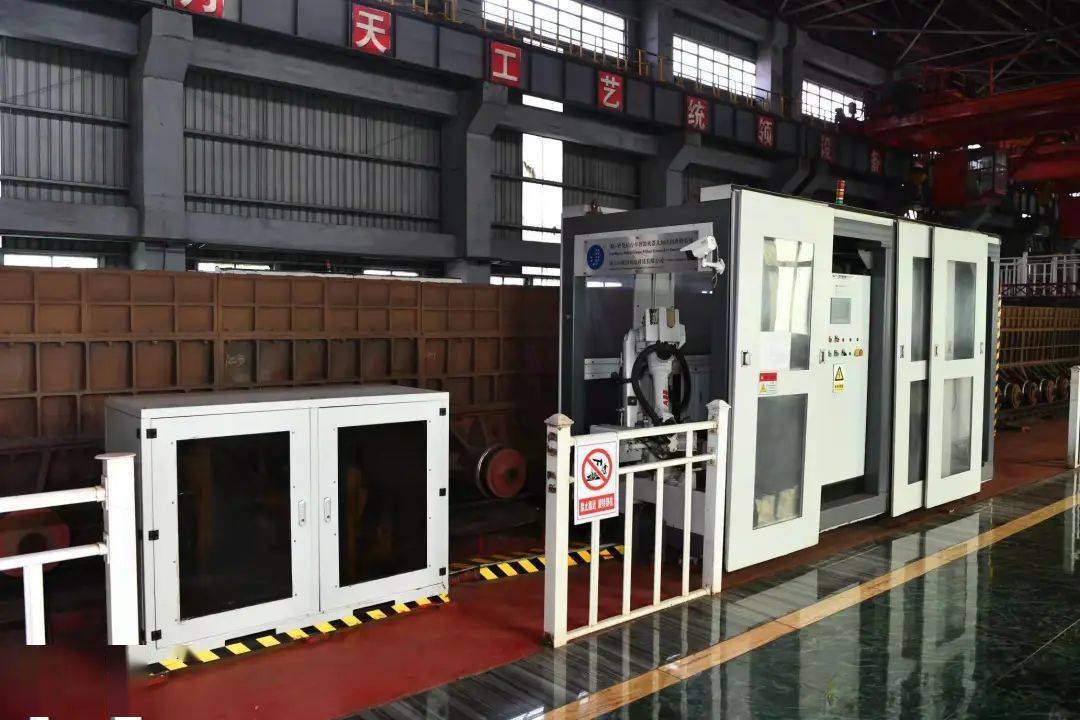

人机一体化智能系统是为解决生产经营过程中的疑难问题和瓶颈问题的,是为企业创造效益的,陕钢龙钢公司将智能制造融入生产经营的方方面面,以问题为导向,最大化提高效益,打造国内一流钢厂。近年来,龙钢公司引进工业机器人,代替人工完成3D(脏Dirty、累Difficult、险Dangerous)作业,利用机器人和人工智能技术实现450㎡烧结的机器人台车自动加油、炼钢大包机器人拆卸油缸、混铁炉机器人测温取样、棒材机器人取样等,以机器代替人工,解放劳动力、提高职工作业环境、减少安全事故发生、提高效益。其中台车自动加油、棒材自动取样、标识解析智能打码赋码等项目的实现均为国内首创。

另外,以集中化控制为途径,打破各工序间管理、信息、数据分析等共享方面的壁垒,促进岗位横向、纵向融合,为扁平化管理、高效化决策提供有力支撑。利用智能燃烧控制技术对轧钢加热炉、热风炉、点火炉、钢包烘烤来优化控制改造,在提高燃烧质量的同时,降低煤气3%~20%,而且降低了颗粒物排放,满足环保要求。

继往开来,风帆正扬,科技龙钢征程再启。下一步,陕钢集团龙钢公司将继续锁定“国内一流 行业领先”总目标不动摇,紧扣“提质增效、升级转型、绿色智能”主题,以“机械化换人、自动化减人、智能化无人”为抓手,大力推进智能制造项目建设,推动公司数字化转型,打造更有一定的影响力、更具竞争力、高水平发展的现代化绿色智慧钢城。(许卫萍 佘小龙)